Lasprocessen

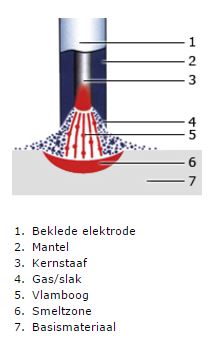

Elektrodelassen - Lassen met beklede elektroden

Basiskennis:

Basiskennis:De elektrische vlamboog brandt tussen het werkstuk en een afsmeltende elektrode. De elektrode levert dus tegelijkertijd het extra materiaal. De beklede elektrode wordt in een elektrodehouder gespannen en door de lasser naar de naad gebracht. Staafelektroden bezitten over het algemeen een bekleding. De bekleding smelt eveneens af en beschermt door vrijkomende gassen en als slak het smeltbad en de vlamboog tegen het toetreden van de buitenlucht. Nadat het smeltbad koud is geworden, wordt de slak verwijderd.

Apparaten met [S]-symbool kunnen ook bij verhoogd elektrisch risico worden gebruikt.

Inverterlasapparaten hebben bijzonder goede laseigenschappen en zijn daarom ook goed geschikt voor speciale elektroden.

Bijna alle lasbare materialen kunnen met beklede elektroden worden gelast, bv. constructiestaal, ketelstaal, buizenstaal, gegoten staal, edelstaal, staalsoorten met slijtvaste laag enz.

Lassen met beklede elektroden is eenvoudig en veilig. De compacte apparaten zijn probleemloos te bedienen en eenvoudig te transporteren. Omdat er geen gas nodig is, kan ook in de openlucht, zelfs met wind, worden gelast. Elektrodelasapparaten worden in alle sectoren van de industrie tot en met het ambacht gebruikt.

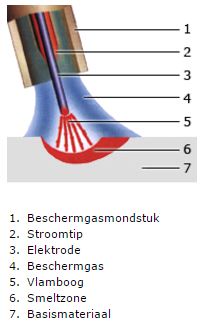

MIG-MAG-lassen

Basiskennis:

Bij het MIG-MAG-proces (MIG=metaal-inert-gas/MAG=metaal-actief-gas) brandt de elektrische vlamboog tussen de afsmeltende, automatisch aangevoerde lasdraad (=elektrode) en het werkstuk.

Bij het MIG-MAG-proces (MIG=metaal-inert-gas/MAG=metaal-actief-gas) brandt de elektrische vlamboog tussen de afsmeltende, automatisch aangevoerde lasdraad (=elektrode) en het werkstuk.Een afzonderlijk toegevoegd gas beschermt de vlamboog en de laszone vóór toetreding van de buitenlucht. Beschermgas en lasdraad moeten aan het basismateriaal worden aangepast.

De lasbare materialen zijn:

Materiaal: Aluminium, aluminiumlegeringen, algemene constructie-, ketel-, buizenstaal edelstaal, hooggelegeerde staalsoorten

Proces: MIG, MAG

Draadelektrode: het te lassen materiaal conform SG 1-3

Beschermgas: Ar, He of mengsels menggas menggassen

(Ar/CO2) of CO2 (bv. Ar/CO2 of Ar/CO2/O2)

Door de enorme voordelen is MIG-MAG-lassen momenteel het meeste gebruikte lasproces. De grote lassnelheid, de minimale afwerking en de geringe vervorming zorgen voor grote rendabiliteit.

De grote sterkte van de lasnaad, de uitstekende eigenschappen bij het lassen van dunne plaat en de eenvoudige en veilige hantering bij staal, aluminium en edelstaal maken het proces universeel.

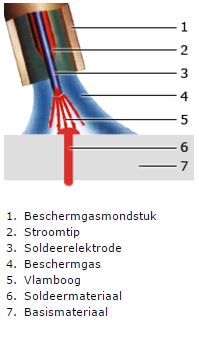

MIG-soldeerlassen

Basiskennis:

Volgens de norm: MSG (metaal-beschermgas)-solderen is een hardsoldeerproces. De elektrische vlamboog brandt tussen de afsmeltende, continu toegevoerde soldeerdraadelektrode en het werkstuk. Het toegevoegde beschermgas beschermt de vlamboog en het vloeibare soldeer tegen de invloeden uit de omgevingslucht. De bediening gebeurt zoals bij het MIG-MAG-lassen.

Volgens de norm: MSG (metaal-beschermgas)-solderen is een hardsoldeerproces. De elektrische vlamboog brandt tussen de afsmeltende, continu toegevoerde soldeerdraadelektrode en het werkstuk. Het toegevoegde beschermgas beschermt de vlamboog en het vloeibare soldeer tegen de invloeden uit de omgevingslucht. De bediening gebeurt zoals bij het MIG-MAG-lassen.Voor het voegen van gegalvaniseerde platen biedt het MIG-soldeerlassen duidelijke voordelen ten opzichte van het MIG-MAG-lassen. Door de lagere smelttemperatuur van de soldeerdraad (ca. 1000 °C) ontstaat slechts minimale zinkverbranding bij de soldeerzone zelf (zink smelt op 419 °C, verdampt op 906 °C). De soldeernaad bezit een grotere corrosiebestendigheid en maakt een gemakkelijkere oppervlakbewerking mogelijk.

De soldeerdraden bestaan uit een legering op basis van koper met legeringaandelen, zoals bv. silicium of aluminium.

Door de lage warmte-inbrenging ontstaat ook bij zeer dunne platen weinig vervorming. Gecoate (gegalvaniseerd, gefosfateerd, gealuminiseerd) en ongecoate staalplaten, edelstaal en staal/edelstaalverbindingen (zwart/wit-verbindingen) kunnen worden gesoldeerd. Soldeernaden hebben een zeer goede verbindingssterkte.

Beschermgas: Zuiver argon of argon met kleine bijmengingen.

Gegalvaniseerde dunne plaat vindt men momenteel in de automobielbouw, de bouwnijverheid, luchtbeheersingstechniek, bij huishoudelijke apparatuur en in de meubelindustrie.

Voor deze toepassingen is MIG-soldeerlassen ideaal.

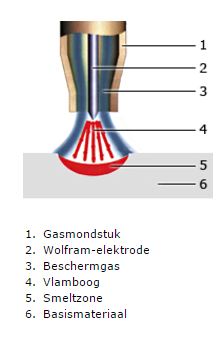

TIG-lassen

Basiskennis:

Bij het TIG-proces (TIG=tungsten-inert-gas) brandt de elektrische vlamboog tussen de niet afsmeltende wolfram-elektrode en het werkstuk. De vlamboog is zeer intensief en kan zeer goed worden geleid. Een afzonderlijk toegevoerd argonbeschermgas beschermt de vlamboog en de laszone vóór toetreding van de atmosfeer. Indien nodig wordt extra materiaal met de hand of met een speciale koudedraadtoevoer toegevoegd. Staal, edelstaal, koper, titanium o.a. worden met gelijkstroom gelast. De elektrode is op de min-pool aangesloten en tot een punt geslepen. Aluminium, magnesium en hun legeringen worden om de oxidehuid open te breken uitsluitend met wisselstroom gelast. De elektrode is stomp. Bij het lassen ontstaat een ronde tot gebolde vorm. Met moderne inverterstroombronnen kan ook met een spitse wolfram-elektrode worden gelast. De voordelen van het TIG-lassen: Door de eenvoudige bediening en de goede beheersbaarheid van de vlamboog kan zeer comfortabel en schoon worden gewerkt. De geringe vervorming van het werkstuk, de smalle laszone, het wegvallen van vloeimiddelen en de spatvrije vlamboog zorgen voor schone, exacte naden zonder insluiting van slakken en zonder afwerking.

Bij het TIG-proces (TIG=tungsten-inert-gas) brandt de elektrische vlamboog tussen de niet afsmeltende wolfram-elektrode en het werkstuk. De vlamboog is zeer intensief en kan zeer goed worden geleid. Een afzonderlijk toegevoerd argonbeschermgas beschermt de vlamboog en de laszone vóór toetreding van de atmosfeer. Indien nodig wordt extra materiaal met de hand of met een speciale koudedraadtoevoer toegevoegd. Staal, edelstaal, koper, titanium o.a. worden met gelijkstroom gelast. De elektrode is op de min-pool aangesloten en tot een punt geslepen. Aluminium, magnesium en hun legeringen worden om de oxidehuid open te breken uitsluitend met wisselstroom gelast. De elektrode is stomp. Bij het lassen ontstaat een ronde tot gebolde vorm. Met moderne inverterstroombronnen kan ook met een spitse wolfram-elektrode worden gelast. De voordelen van het TIG-lassen: Door de eenvoudige bediening en de goede beheersbaarheid van de vlamboog kan zeer comfortabel en schoon worden gewerkt. De geringe vervorming van het werkstuk, de smalle laszone, het wegvallen van vloeimiddelen en de spatvrije vlamboog zorgen voor schone, exacte naden zonder insluiting van slakken en zonder afwerking.Plasma-snijden

Basiskennis:

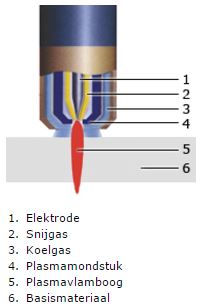

Bij het plasmasnijden brandt de elektrische vlamboog tussen een niet afsmeltende elektrode en het werkstuk. Door een mondstuk en door toegevoerde perslucht wordt hij bovendien ingesnoerd, waardoor de intensiteit en stabiliteit aanzienlijk vergroot worden. Door deze insnoering ontstaat in de toorts een hoogverhit gas met een hoog energiegehalte, waarvan de elektrische energie direct in warmte wordt omgezet. Dit geïoniseerde gas, dat de vlamboog op het werkstuk overbrengt, duidt men als het plasma aan.

Bij het plasmasnijden brandt de elektrische vlamboog tussen een niet afsmeltende elektrode en het werkstuk. Door een mondstuk en door toegevoerde perslucht wordt hij bovendien ingesnoerd, waardoor de intensiteit en stabiliteit aanzienlijk vergroot worden. Door deze insnoering ontstaat in de toorts een hoogverhit gas met een hoog energiegehalte, waarvan de elektrische energie direct in warmte wordt omgezet. Dit geïoniseerde gas, dat de vlamboog op het werkstuk overbrengt, duidt men als het plasma aan.Snijdbare materialen:

Met het plasmasnijproces kunnen staal, edelstaal, aluminium, koper, gietwerk, messing enz. worden gesneden.

De speciale voordelen:

Door de grote energiedichtheid van de plasmavlamboog bereikt men een hoge snijsnelheid. Er wordt snel, zonder bramen en kromtrekking en zeer economisch gesneden. Door de probleemloze handling en de toepassing van gewone perslucht als snijgas worden er ongelimiteerde mogelijkheden geboden. In staalbouw, installatie, bouw van vaten enz.